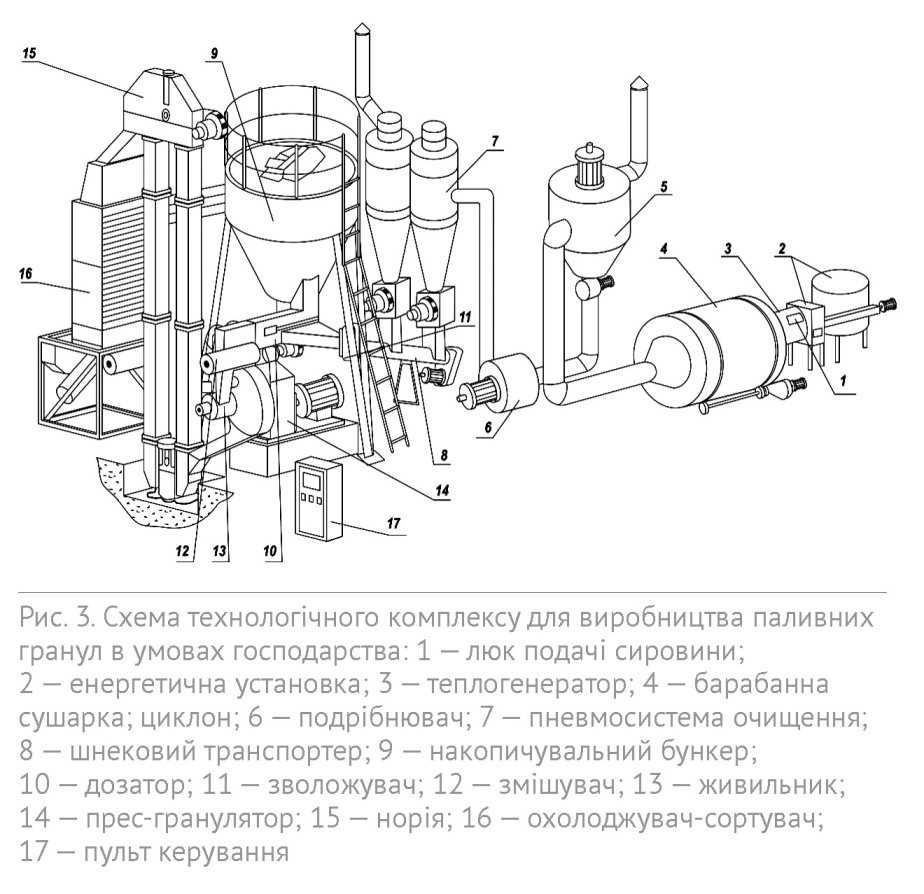

Прес-гранулятори

Прес-гранулятори серії ОГМ — спеціально розроблені для сфери біоенергетики виробництва ТОВ «Доза-Гран» (рис. 1).

Прес-гранулятори призначені для виробництва паливних гранул з різних видів сировини: тирси та інших деревних відходів, соломи, лушпиння зернових культур соняшнику, торфу та ін. Прес-гранулятор ОГМ-6 складається із трьох компонентів: преса, дозатора і основного двигуна.

Прес-гранулятори призначені для виробництва паливних гранул з різних видів сировини: тирси та інших деревних відходів, соломи, лушпиння зернових культур соняшнику, торфу та ін. Прес-гранулятор ОГМ-6 складається із трьох компонентів: преса, дозатора і основного двигуна.

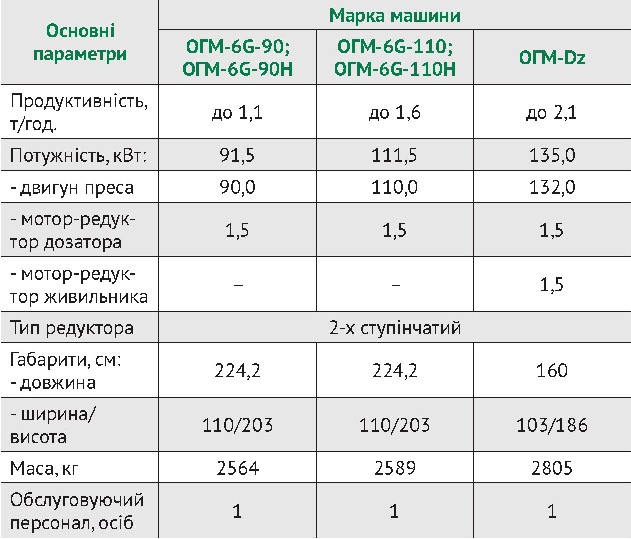

Прес — це основна частина гранулятора. Він складається з матриці і розвідного механізму (вальці). Сировина, призначена для обробки, продавлюється пресуючими вальцями через спеціальний отвір кільцевої матриці, утворюючи гранули. Двоступеневий редуктор дозволяє забезпечити швидкість обертання матриці гранулятора до 140 об./хв. при приводі потужністю від 90 до 110 кВт, що дозволяє отримувати якісні гранули практично з будь-якого рослинної сировини. Прес-гранулятор здатний витримувати високі навантаження, характерні при виробництві гранул, завдяки посиленій конструкції пресуючого вузла, валів і шестернею редуктора. Дозатор з італійським мотор-редуктором Bonfiglioli, з невеликим кроком витків шнека і збільшеним діаметром робочої камери дозволяє точно і рівномірно дозувати подачу сировини, забезпечуючи потоковість технологічного процесу гранулювання (табл. 1).

Таблиця 1. Основні технічні характеристики прес-грануляторів серії ОГМ

Модифікація грануляторів ОГМ-6G-90Н і ОГМ-6G-110Н відрізняється живильником і дозатором, виконаним із нержавіючої сталі. Комплектуючі з цього матеріалу запобігають корозії металу і продовжують термін експлуатації прес-гранулятора при роботі з високоагресивними середовищами.

Таблиця 2. Основні технічні характеристики прес-грануляторів серії ДГ

Відомі й інші розробки виробництва ТОВ «Доза-Гран» — прес-гранулятори серії ДГ, призначені для виробництва паливних гранул з тирси, соломи, лушпиння, торфу та ін. Гранулювання дозволяє знизити питомі витрати на виробництво, скоротити втрати при зберіганні і транспортуванні, забезпечити збереження продукту протягом тривалого часу. Зазначені конструкції грануляторів мають ряд переваг, а саме: висока енергоефективність і надійність конструкції, простота обслуговування і низькі експлуатаційні витрати. Конструкція дозатора із захистом від забивання дозволяє забезпечити точність дозування при подачі сировини, рівномірно і якісно проводити зволоження продукту (рис. 2).

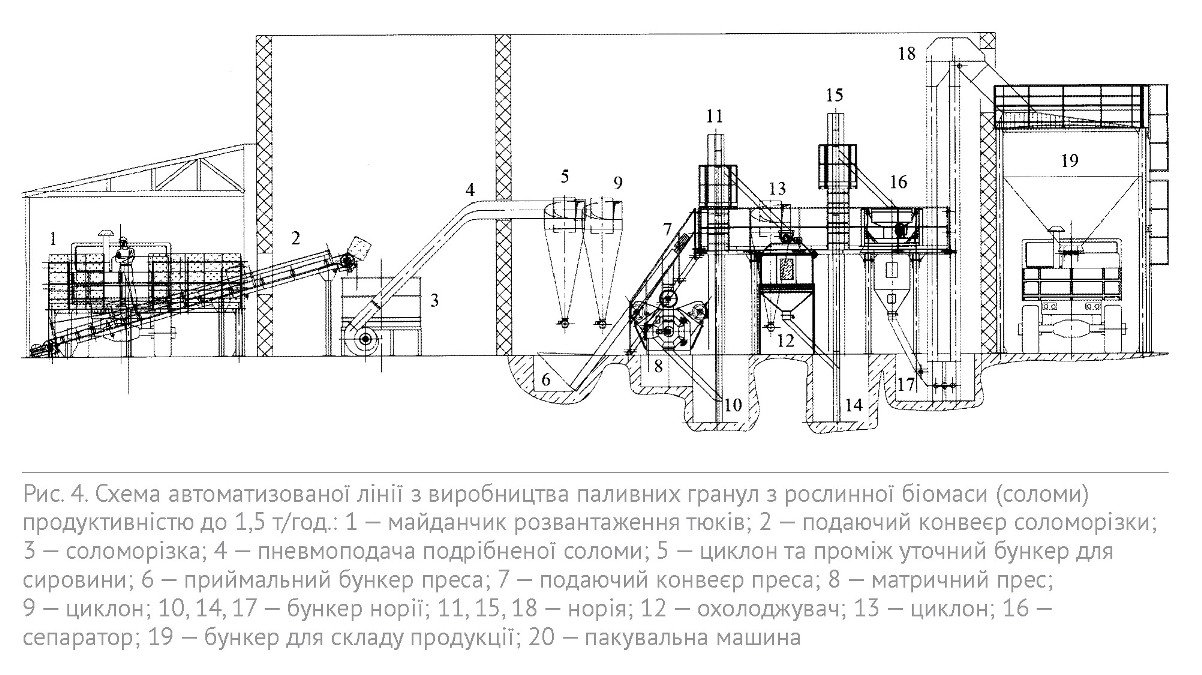

Найкраща лінія для сільгосппідприємств

На рис. 3 показано технологічний комплекс, який найкраще придатний для виготовлення біопаливних гранул в умовах сільськогосподарського підприємства. Запропонована технологічна лінія відображає сприятливу для умов типового господарства технологію виробництва паливних гранул, що здійснюється за багатьма техніко-економічними критеріями. Завдяки комплектації комплексу різним додатковим обладнанням проходження процесу виготовлення твердого біопалива відбувається на високому технологічному рівні з дотриманням технічних вимог.

На підставі системного аналізу визначено, що для технологічних ліній гранулювання біомаси у тверде біопаливо в умовах аграрних та лісових господарств доцільно застосовувати гранулятори з кільцевою (круглою) матрицею, а для ліній брикетування — брикетні машини шнекового типу.

Експлуатаційний досвід підприємств із виробництва твердого біопалива доводить найбільшу ефективність технологічних ліній невеликих (до 1,0 т/год.) виробничих потужностей. Тому науково-виробничі напрями розробки та впровадження таких міні-ліній є актуальними.

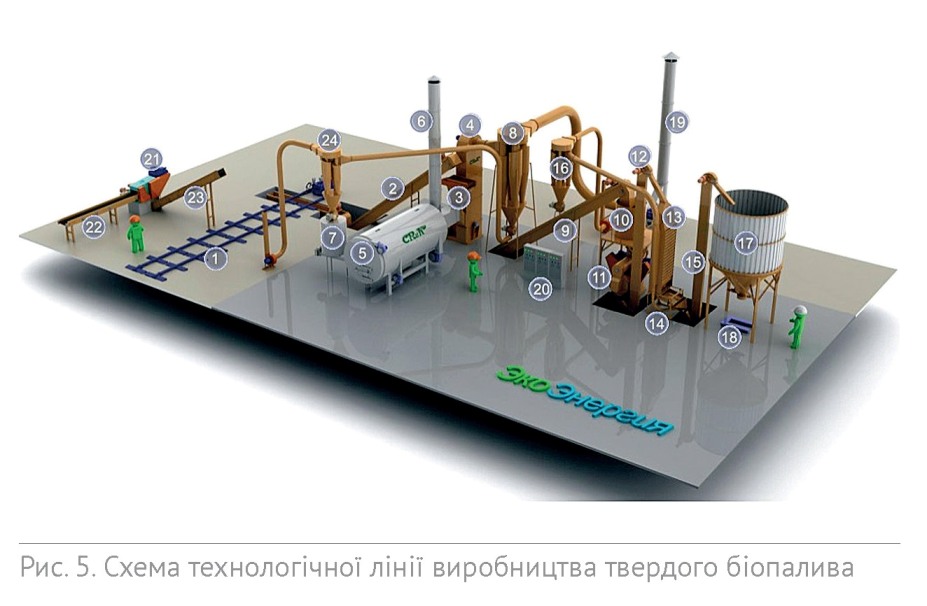

Автоматизована лінія для соломи

Для виробництва паливних гранул в умовах АПК пропонується автоматизована лінія з виробництва паливних гранул з біомаси (соломи) продуктивністю до 1,5 т/год. виробництва ПАТ «Дозавтомати», технологічна схема якої зображена на рис. 4.

Виробничий процес зазначеної лінії проходить у такій послідовності: зі складу сировини тюки соломи надходять у спеціальну установку для її подрібнення та дроблення. Подрібнена маса розміром фракції 2–5 мм за допомогою пневмотранспортної системи надходить до живильного бункеру, і далі — до приймальної воронки шнекового живильника.

Шнековий живильник доставляє масу до приймального пристрою матричного пресу, який формує паливні гранули циліндричної форми, довжиною до 5 см та діаметром 8 мм. Оскільки процес формування паливних гранул відбувається в умовах значного підвищення температури, гаряче повітря відбирається із робочої камери пресу вентилятором і направляється у циклон для охолодження та очищення від пилового залишку.

З вивантажувальної ємності пресу за допомогою транспортеру готові паливні гранули подаються до охолоджувача, де проходить їх охолодження та остаточне затвердіння.

Повітря, яке нагрівається у процесі охолодження паливних гранул, відбирається із робочої камери охолоджувача за допомогою вентилятора і направляється в циклон для охолодження та очищення. З вивантажувального пристрою охолоджувача паливні гранули подаються до сепаратора, який відділяє і направляє на вторинну переробку пошкоджені в технологічному процесі паливні гранули та залишки пилу.

Очищений, таким чином, кондиційний продукт надходить за допомогою транспортеру на склад, або безпосередньо до приймального бункеру фасувально-пакувальної машини, де відбувається його остаточне пакування в паперові або поліетиленові мішки для відправки споживачам.

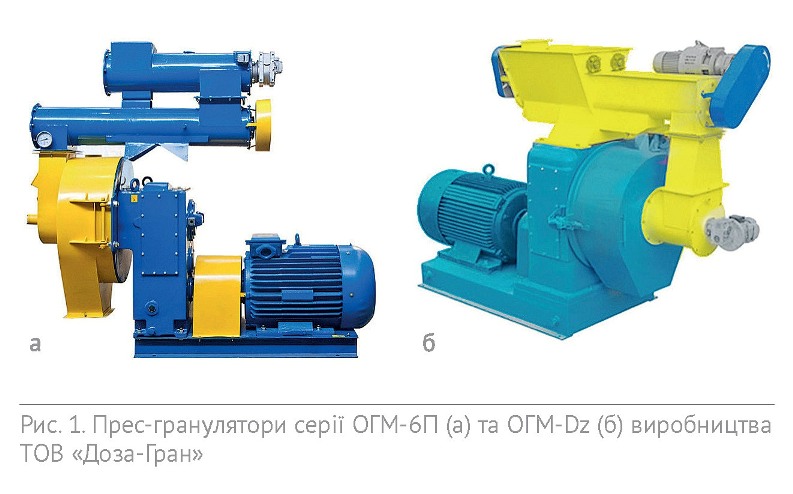

Гранули з будь-якої біомаси

Наведений далі комплекс призначений для приймання, накопичення, дозованої подачі, сушки, подрібнення і гранулювання продуктів рослинного походження (біомаси) (рис. 5). Виробничий комплекс у такій комплектації може виготовляти паливні гранули практично з будь-якої рослинної біомаси вологістю не більше 50 %. При вищій початковій вологості сировини завод комплектується додатково обладнанням механічного віджиму надлишкової вологи (декантер).

Тюки соломи та інші рослинні відходи подаються у рубальні машини (21) транспортером (22), з якої подрібнена маса потрапляє у транспортер (23) і далі — на механізований склад «рухома підлога» (1). Після цього дрібнофракційну сировину підвозять автотранспортом (або навантажувачем) і зсипають на механізований склад «рухома підлога» (1).

Стокери рухомої підлоги мають гідравлічний привід і під його дією здійснюють зворотно-поступальні рухи. Стокери мають клиноподібну форму, тому при русі сировина з регульованою швидкістю подачі прямує по ланцюговому (скребкові) транспортеру (2), далі сировина подається на дисковий сепаратор (3). На ньому від сировини відділяються камені, коріння та інші домішки, що потрапляють у переносний контейнер, а сировина, через самоплив, потрапляє в завантажувальну секцію агрегату сушки-подрібнення (4). Сюди ж подаються продукти горіння з теплогенератора (5) і засмоктується холодне атмосферне повітря через аварійно-розпалювальну трубу (6). Спочатку змішуються продукти горіння і холодне повітря. Пропорція змішування регулюється автоматично, що забезпечує підтримку заданої температури теплоносія. Потім теплоносій змішується з вологою сировиною і засмоктується в агрегат сушки-подрібнення (4).

У ньому сировина подрібнюється і потім висушується, піднімаючись у потоці теплоносія до динамічного класифікатора, що розташований у головній секції агрегату сушки-подрібнення. Динамічний класифікатор, частота якого задається із пульта управління (20), пропускає дрібну і суху сировину, а великі й вологі частинки сировини повертає до ротора агрегату. Цей процес повторюється до отримання необхідної вологості і ступеня подрібнення сировини.

Подрібнену і висушену сировину, яку з цього моменту прийнято називати борошном, засмоктує в осадовий циклон (8) за рахунок розрядження, створюваного димососом. У циклоні борошно осідає завдяки відцентровій силі і рухається вниз, а відпрацьований теплоносій викидається в димову трубу (19).

З циклону борошно через шлюзовий затвор подається у шнековий або ланцюговий транспортер (9), далі вступає в бункер гранулятора (10). У бункері розташований пристрій, що перешкоджає злежуванню борошна.

З бункера борошно подається шнековим живильником з регульованою швидкістю подачі в змішувач (кондиціонер) преса, сюди ж подається вода (або пар). У змішувачі відбувається кондиціювання продукту, тобто доведення вологості борошна до рівня, необхідного для процесу гранулювання. Із змішувача зволожене борошно через віддільник феромагнітних домішок виводиться у прес-гранулятор (11). У камері пресування гранулятора воно затягується між обертаючими матрицею і пресувальними вальцями і продавлюється у радіальні отвори матриці, де під дією великого тиску відбувається формування паливних гранул. Видавлені з отворів паливні гранули натрапляють на нерухомий ніж і зрізуються. Зрізані паливні гранули падають вниз і через рукав кожуха виводяться з преса.

Паливні гранули, що виходять із преса, мають високу температуру і крихкий стан, тому вони транспортуються вертикальним транспортером-норією (12) в охолоджувальну колонку (13), де через шар паливних гранул вентилятором циклону (16) всмоктується повітря, яке охолоджує паливні гранули і одночасно відсмоктує частини незагранульованого борошна в циклон. У процесі охолодження вологість паливних гранул зменшується за рахунок випаровування вологи, і в гранулах відбуваються фізико-хімічні зміни. Як наслідок, вони набувають кінцеву твердість, яка відповідає нормативним значенням, а також вологість і температуру. З охолоджувальної колонки, у міру її наповнення, паливні гранули поступають на сортування (14), де відбувається відділення кондиційних гранул від крихти.

Паливні гранули виводяться через вивантажувальну горловину і подаються на норію готової продукції (15), а крихта відсмоктується у циклон (16) і далі направляється разом із борошном на повторне пресування. Норією готової продукції паливні гранули подаються в бункер готової продукції (17). На ньому розташований дозатор. Під цим бункером розташовані електронні ваги (18), а на стійках бункера є гачки для навішування великого мішка (біг-бега). Також замість біг-бегів може проводитися розфасовка паливних гранул у поліетиленові мішки, які укладаються на піддон. Заповнені біг-беги або піддони з мішками навантажувачем або гідравлічної візком транспортуються на склад готової продукції.

Теплогенератор у такій комплектації може завантажуватися паливом як у ручному (через дверцята), так і в автоматичному режимах — з бункера палива (7) за допомогою транспортера. Поповнення бункера паливом відбувається автоматично, за рахунок повернення частини борошна від осадового циклону (8) системою пневмотранспорту (24). Опційно бункер палива може комплектуватися додатковим транспортером зі складу сировини або окремого складу палива (на схемі не показані).

Що маємо на ринку? Типи машин

Запропоновані типи технологічних ліній виготовлення паливних гранул та паливних брикетів із рослинної біомаси сільськогосподарських культур передбачають виконання основних виробничих операцій з використанням універсальних технічних засобів вітчизняних виробників, що сприятиме підвищенню ефективності твердопаливного виробництва на 12–18 % завдяки застосуванню обладнання і устаткування вітчизняного виробництва меншої вартості, в порівнянні з іноземними машинами, що в кінцевому випадку впливає на зменшення собівартості кінцевої продукції.

Наявні на ринку машини для гранулювання та брикетування за типом робочих органів класифікують на поршневі, штемпельні (пуансоні) та шнекові (гвинтові). Найбільшої популярності набули установки з гвинтовими робочими органами, наприклад: ЕВ-350 (ВАТ «Черкаселеватормаш»), МБ-01 (ВАТ «Пресмаш», м. Івано-Франківськ); ШПБ-700 (НВО «Теплодар», м. Полтава), УБО-2 («Жаско», Росія) та ін. На основі результатів пошуку розглянемо основні порівняльні характеристики відомих пресів для виробництва паливних гранул з рослинної біомаси, які наведено в таблиці 3.

Таблиця 3. Порівняльна характеристика машин для виробництва твердого біопалива

Як видно з аналізу типів технологічних ліній виготовлення паливних гранул і паливних брикетів та результатів, наведених у таблиці 3, вітчизняна промисловість забезпечує виробництво обладнання для виробництва твердого біопалива, яке, за показниками якості виготовленої продукції, може конкурувати з іноземними аналогам.