- циклічна технологія із використанням каталізаторів;

- циклічна технологія із застосуванням розчинників;

- суперкритична технологія;

- багатореакторна безперервна технологія.

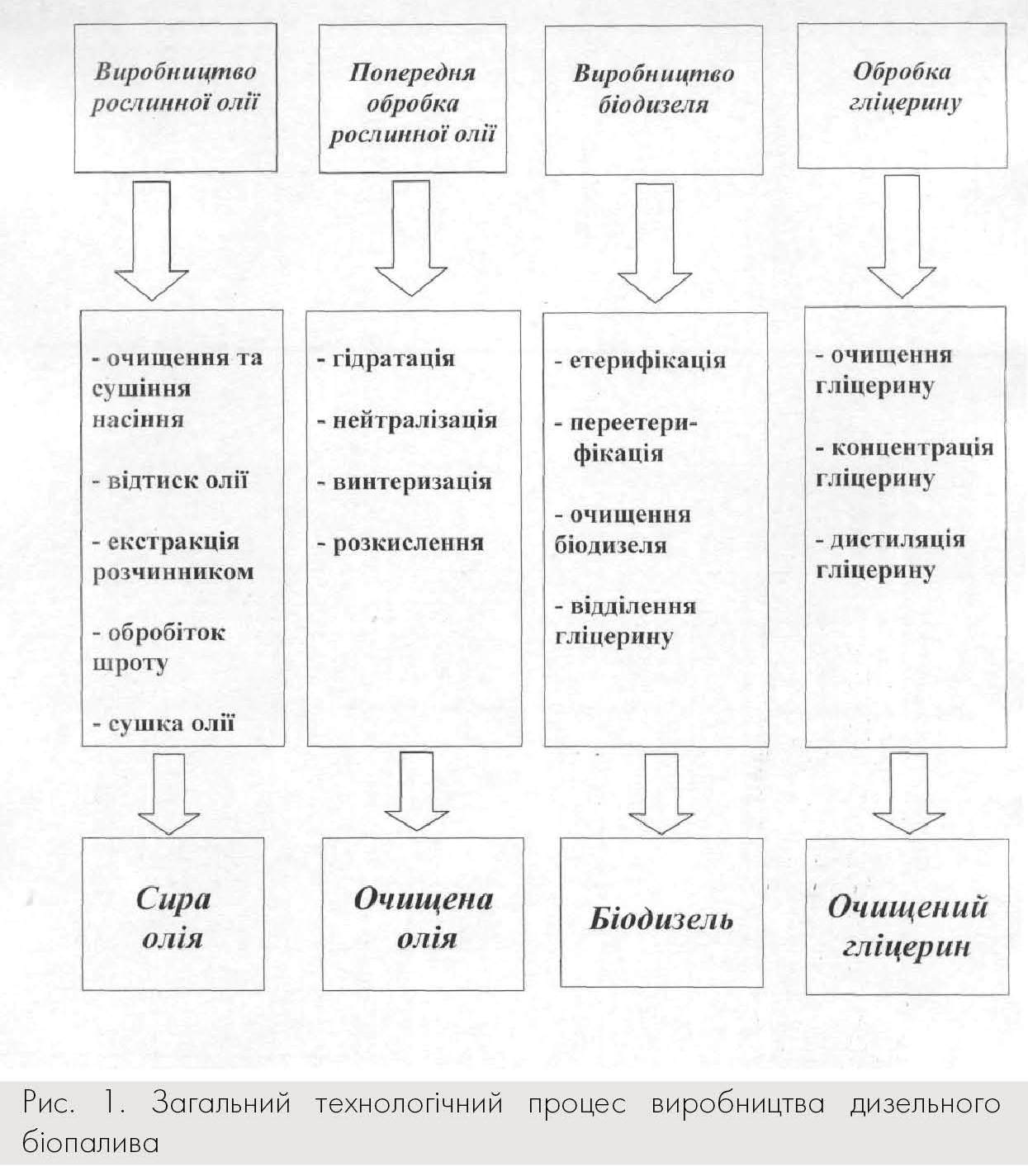

Найпростішою технологією отримання метилових ефірів жирних кислот є циклічна, заснована на переетерифікації тригліцеридів рослинної олії метанолом із використанням основних або кислотних каталізаторів (рис. 1).

Процес виробництва біодизеля з олії не складний. В очищену від механічних домішок олію додають метиловий спирт і луг (каталізатор). Після нагрівання суміші до 60?С і відстоювання рідина розшаровується на дві фракції: легку і важку. Легка фракція є метиловим ефіром або біодизелем, важка - гліцерин. За своїм молекулярним складом біодизель вельми близький до дизельного палива. Вважається, що з тонни насіння ріпаку можна отримати 300 кг (30%) ріпакової олії, а з цієї кількості олії отримують близько 270 кг біодизеля. Вихід гліцерину при цьому становить понад 10%.

Перевагою технологій із використанням каталізаторів є відносна простота технологічного процесу, а отже, і порівняно низька вартість технологічної лінії.

До недоліків слід віднести невисокий вихід метилового ефіру (85-95%) від загальної маси отриманого біодизельного палива та тривалий час реакції трансетерифікації (від 20 хв. до кількох годин). Ця проста й універсальна технологія не вимагає значних витрат і може застосовуватися при невеликих об’ємах виробництва (450…900 т біодизеля у рік).

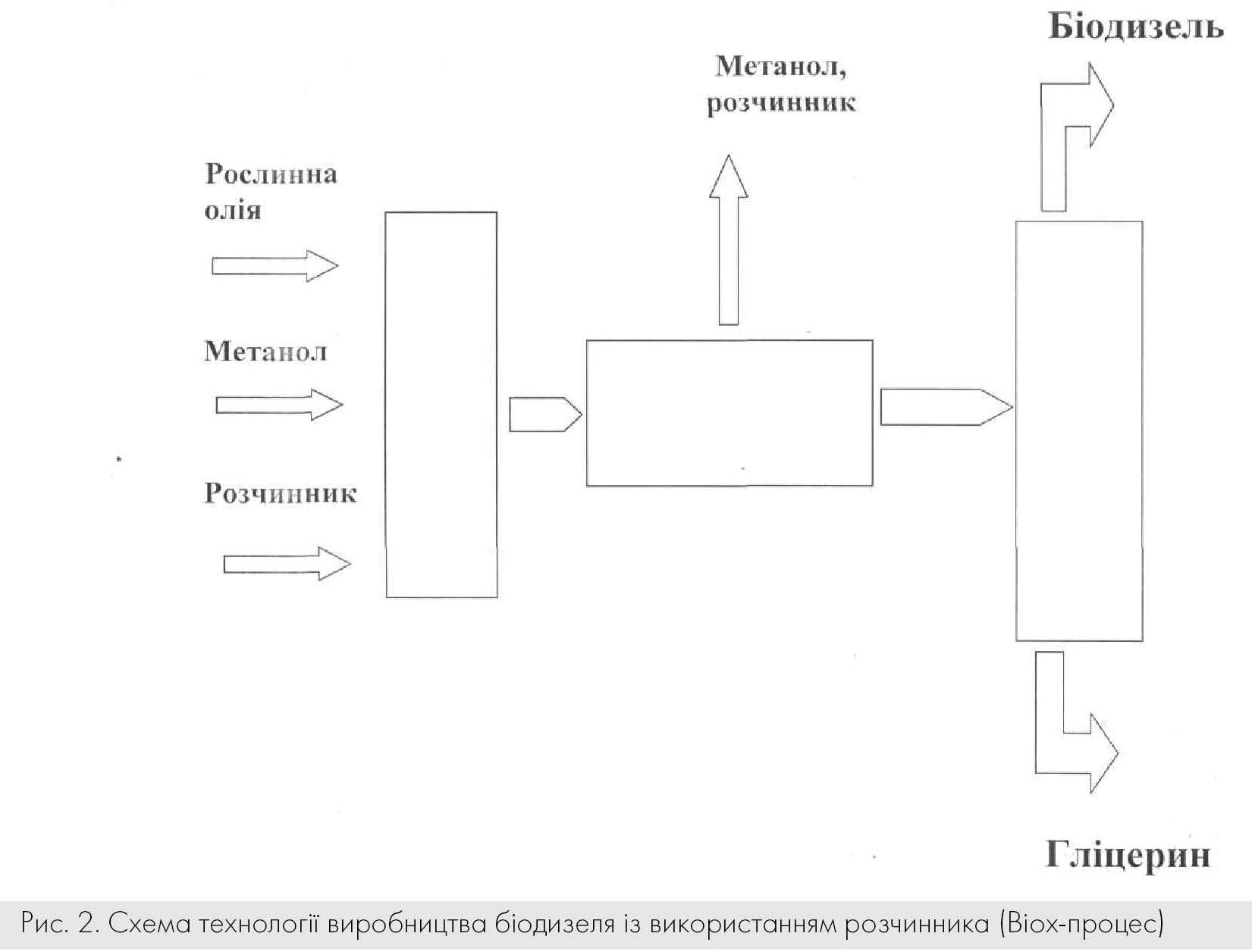

Розчинники додають для того, щоб поліпшити розчинність алкоголю у рослинній олії. Однією з таких технологій є так званий Віох-процес. Тут для розчинення метанолу додають тетрагідрофуран. У результаті тривалість реакції скорочується до 5-10 хв. і відпадає необхідність у каталізаторі. Для протікання цієї реакції не потрібна висока температура, достатньо 30?С.

Перевагами технологій із використанням розчинників (рис. 2) вважаються відсутність необхідності в каталізаторі, швидке проходження реакції, відсутність каталізатора і води в кінцевих продуктах (біодизелі і гліцерині), невисока температура для проходження реакції, простота видалення розчинника і метанолу.

До недоліків слід віднести необхідність застосування дорогих розчинників, потребу в додатковому обладнанні для використання розчинника, високу агресивність розчинників по відношенню до атмосферного повітря.

Ця технологія розглядається фахівцями як одна з найбільш перспективних для великих об’ємів виробництва (понад 5 тис. т біодизеля у рік).

Японськими вченими була розроблена ще одна технологія отримання біодизеля - так звана надкритична технологія, завдяки якій можна одержати біодизель без каталізаторів, що, з їхньої точки зору, спрощує виробництво біодизеля.

Одним із таких методів є процес переетерифікації ріпакової олії метанолом у надкритичних умовах. Перевагами суперкритичних технологій є дуже швидке проходження реакції (3-5 хв.) та відсутність потреби у використанні каталізатора. Недоліками є необхідність спеціального дорогого обладнання для створення критичних умов та великі енерговитрати. Проте, не дивлячись на цікаві

результати дослідів, промислова реалізація цієї технології поки що залишається проблематичною.

За багатореакторної безперервної технології використовується декілька реакторів, об’єднаних у ланцюг, що робить технологічний процес отримання біодизельного палива безперервним. Тому тривалість реакції невелика (від 6 до 10 хв.), а вихід метилового ефіру становить до 98% від загальної маси отриманого біодизельного палива. В той же час цей технологічний процес більш складний і чутливіший до якості вихідної сировини, а відповідно, вимагає дорожчого обладнання технологічної лінії.

Багатореакторну безперервну технологію доцільно застосовувати при великих об’ємах виробництва (понад 5 тис. т біодизеля у рік).

У зв’язку з тим, що в останнім часом урядом досить часто озвучувалися плани будівництва великих заводів із виробництва біодизеля, то для таких підприємств багатьма компаніями пропонуються технології із процесом безперервної трансетерифікації.

Проблемою № 1 при виробництві дизельного біопалива в Україні є відсутність стабільної сировинної бази.

Простий розрахунок показує, що для забезпечення завантаження біодизельного заводу потужністю 60 тис. т в рік необхідно відвести під посів ріпаку не менш як 90 тис. га (при урожайності 2 т/га), що при п’ятипільній сівозміні може становити до 40% всіх угідь будь-якої із Поліських областей.

Однак в Україні за період 1991-2010 років середня урожайність озимого ріпаку сягала 1,15 т/га, а ярого - 0,76 т/га при середній урожайності всього ріпаку 0,96 т/га.

Таким чином, вибір технологій виробництва дизельного біопалива залежить від бажаних об’ємів виробництва, виду вихідної сировини та її якості, способу очищення від спирту та каталізатору. Для невеликих заводів, що використовують вихідну сировину невисокої якості, найбільш прийнятна проста циклічна технологія. Для великих об’ємів виробництва краще підходить багатореакторна безперервна технологія, яка висуває більш суворі вимоги до якості вихідної сировини.

В результаті аналізу матеріалів обстеження сільськогосподарських підприємств, що виробляють дизельне біопаливо (біодизель), встановлено, що основною технологією, яка найбільш часто пропонується і використовується для виробництва дизельного біопалива, є циклічна технологія із використанням каталізаторів.

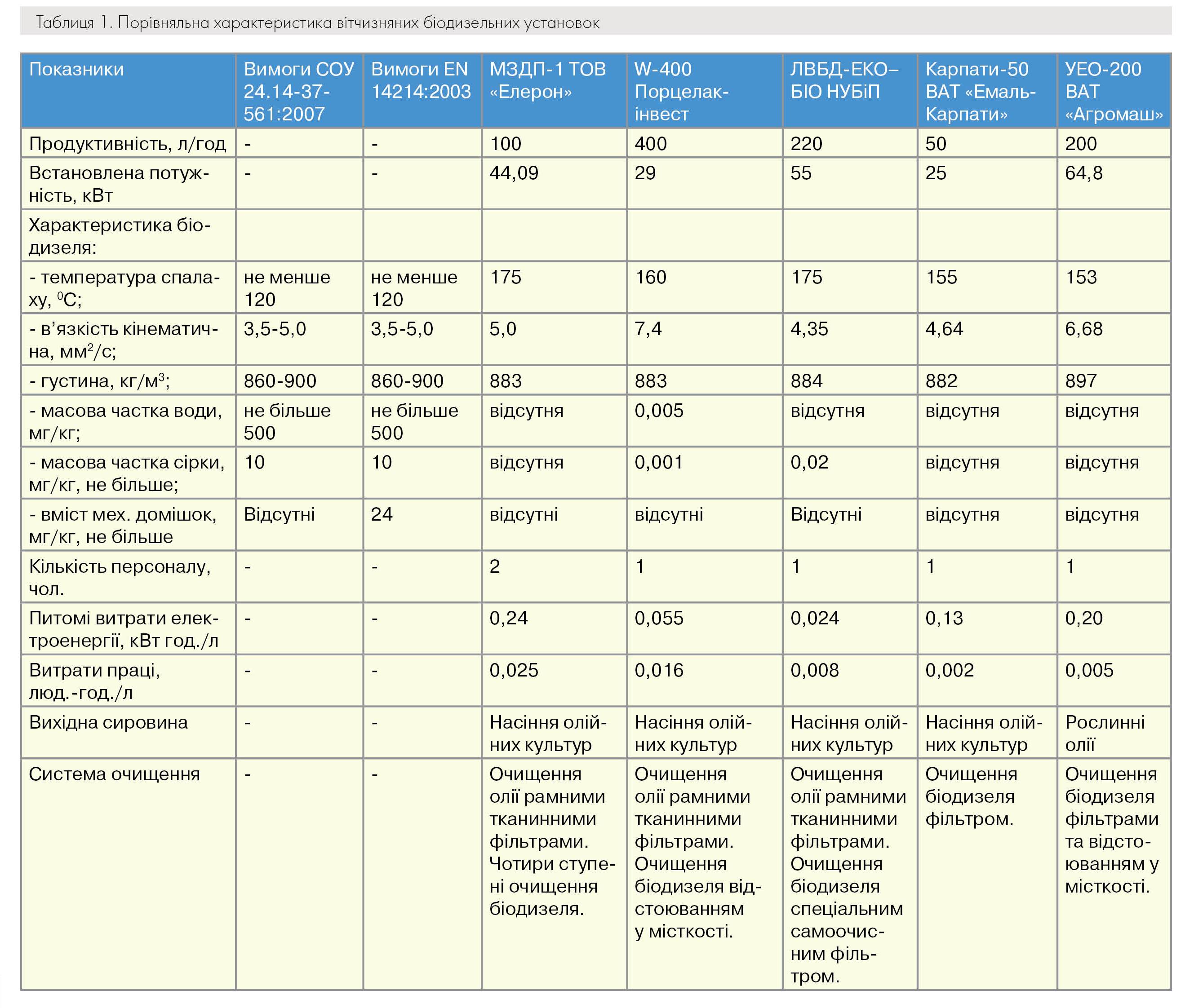

У таблиці 1 наведена порівняльна характеристика вітчизняного біодизельного обладнання.

Обслуговування всього обладнання просте, не потребує великих фізичних навантажень, напруженості праці, прийняття складних рішень під час виконання технологічного процесу та високої кваліфікації оператора. Основний технологічний процес механізовано. Конструкція обладнання відповідає вимогам нормативних документів із безпеки праці.